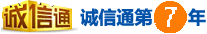

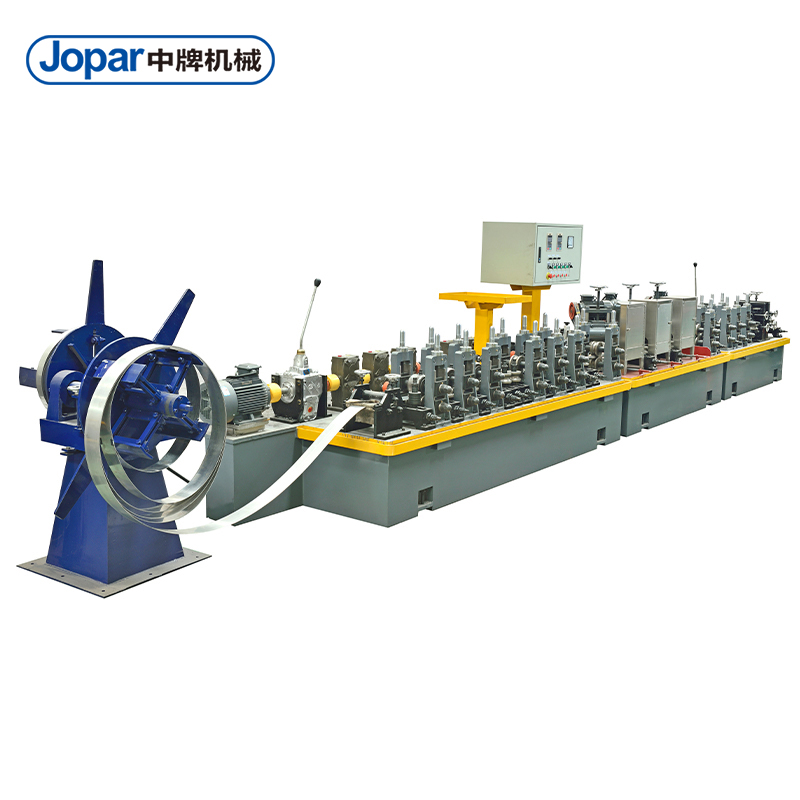

高频焊管成型的方式优缺点汇总

高频焊管成型轧辊是焊管机组的重要组成部分,也是焊管成型工艺的技术核心。

高频焊管成型需要经过5道基本工序: 边缘弯曲—整体弯曲—闭口导入—挤压焊接—定径。在焊管行业内, 一般将高频焊接前的3道工序称为预成型。

1 边缘成型

边缘成型是成型工艺的第一步,其目的是将带材边缘部分弯曲到挤压辊半径的曲率。传统工艺的边缘成型采用单半径成型, 现代工艺采用双半径成型, 如图1 所示。

初期的双半径成型,只是单纯的双半径向上弯曲,后来发展成为W成型, 这种成型方法中间部分的弯曲采用了反向凸起,使得边缘弯曲更充分,且成型时孔型各处的线速度差较小。

边缘成型一般采用实弯法。在冷弯成型中,实弯一般指带材双面受力弯曲,空弯则是单面受力弯曲。在边缘成型中,实弯孔型有单半径、多曲线和渐开线3种基本类型。

1.1 单半径实弯成型

单半径实弯成型的孔型与带材为线接触封闭型,带材被外力挤推进入孔型后弯曲成型。这种轧辊的孔型为单一曲率半径,只能弯曲特定规格的曲率半径,轧辊没有共用性,如图2所示。

单半径实弯成型的优点: 带材对中导向好,不易偏离轧制中心;弯曲带材受上下辊的成型力较大,弯曲充分,成型区弹复小;轧辊孔型曲线简单,易加工。

缺点: 轧辊共用性差; 孔型上各处线速度差较大,易导致孔型和带材表面擦伤;带材进入型腔困难。

1.2 多曲线实弯成型

多曲线实弯成型的孔型与带材为线接触封闭型,不过上下辊孔型变为了多段不同曲率半径的曲线,成型时用其中一段曲线(较传统实弯的成型线要短),轧辊有一定的共用性。多曲线成型机架上部应采用可旋转式结构,通过调整角度来选择需要的成型曲率;下辊一般为平辊,通过调整辊片中心距来与上辊孔型曲线对应,如图3 所示。

多曲线实弯成型的优点: 轧辊有一定范围的共用性;调整较为方便;孔型与带材接触面小,表面不易擦伤。

缺点: 孔型曲线较复杂,加工较难;机架结构较为复杂;带材中心易偏离轧制中心,成型弹复较大。

1.3 渐开线实弯成型

渐开线实弯成型的孔型与带材为点接触开放型,上辊孔型为渐开线,下辊孔型为大曲率半径弧线甚至直线,带材卷贴着上辊弯曲成型,所以这种方法又称为“卷贴式成型”。渐开线成型上下机架一般都为可调节角度的旋转式结构,如图4 所示。

渐开线实弯成型的优点: 轧辊共用性最好;带材表面无线速度差,避免了擦伤。

缺点: 轧辊加工困难;机架结构复杂;制造精度要求很高;带材中心易偏离轧制中心,成型弹复大。

2 整体成型

整体弯曲是高频焊管成型的第二步,其目的是将管材整体弯曲至闭口导入辊的曲率。传统的整体弯曲采用平/立辊交替空弯成型。现代先进的整体成型工艺采用排辊成型集中空弯成型,FFX 成型工艺采用渐开线立辊群集中空弯来实现整体成型。

2.1 平/立辊交替成型

平/立辊交替成型的孔型与带材为封闭式空弯。平辊和立辊交替布置,平辊是主动辊,立辊是被动辊,平辊和立辊进行逐道空弯,如图5所示。

平/立辊交替成型的优点: 成型性好,成型力分布均匀、稳定,带材对中性好, 不易偏离轧制中心。

2.2 排辊群/渐开线立辊群集中成型

排辊群/渐开线立辊群集中成型的孔型与带材为开放式空弯。由排辊群或渐开线立辊群对带材连续集中空弯,如图6所示。

排辊群/渐开线立辊群集中成型的优点: 带料进入孔型容易,表面不易擦伤,成型路线短,轧辊共用性好。

缺点: 机架结构复杂,调整困难;排辊群/立辊群为非动力传递,只能靠外力强推进入孔型;排辊群靠挡辊阻止带料偏离轧制中心,易导致带料边缘增厚。